在高端裝備制造領域,偏心構件作為關鍵傳動部件,其內孔的表面完整性與幾何精度直接決定了整套設備的動態穩定性與服役周期。面對交變應力、摩擦副磨損及環境腐蝕等多重失效機制的耦合作用,傳統修復工藝如熱噴涂、電沉積等因存在熱變形敏感、界面結合弱化等技術瓶頸,已難以滿足高精度再制造需求。而激光熔覆技術以其"精密可控、低熱損傷"的獨特優勢,正在重塑偏心件內孔修復的技術范式。

一、偏心件內孔激光熔覆技術核心原理與優勢

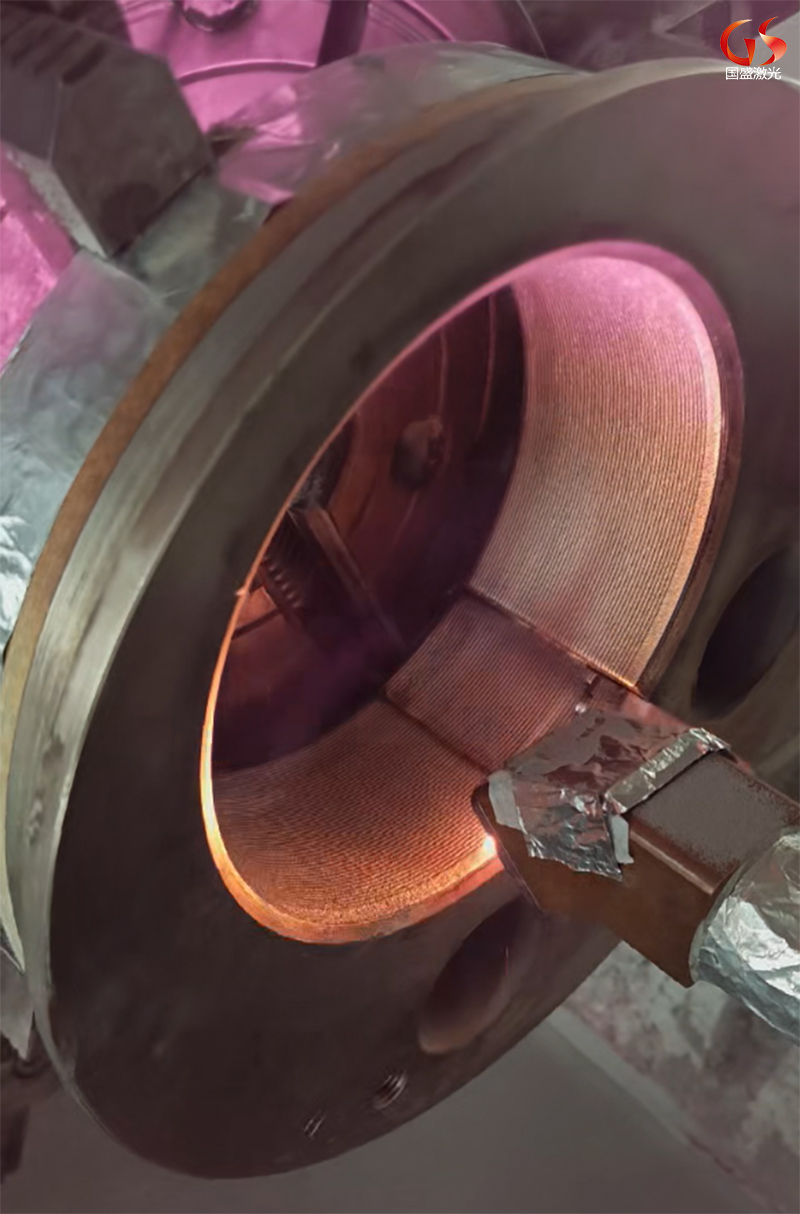

偏心件內孔激光熔覆是通過高能激光束將合金粉末與內孔基體表面薄層同時熔化,經快速凝固形成冶金結合層的修復技術,其核心優勢體現在:

1、高精度修復:可將螺旋缸筒等偏心件恢復至原尺寸精度,熔覆層厚度調節范圍覆蓋 25μm - 數毫米。

2、性能強化:修復后部件強度達原強度 95% 以上,硬度、耐磨性較原型提升顯著。

3、綠色:超高速機型加工效率為傳統設備的 2-10 倍,稀釋率僅 2%-4%,無化學污染。

4、廣泛適配:兼容鋼、銅、鋁等金屬材質,覆蓋冶金、汽車、軍工等多行業。

二、?偏心件內孔激光熔覆工程化關鍵突破?

針對內孔修復的特殊工況,技術創新主要集中在三個維度:

?1、光束整形技術?:采用波長976nm的半導體激光器配合雙錐面掃描鏡組,在Φ50mm內孔中實現光斑均勻性>90%

?2、運動控制方案?:開發出具備6自由度補償功能的機器人系統,軌跡重復定位精度達0.02mm

?3、工藝數據庫?:建立涵蓋32種基材的專家系統,參數優化效率提升70%

三、偏心件內孔激光熔覆修復工藝流程步驟:

1、損傷檢測與評估:采用三維掃描儀或內窺鏡等設備獲取內孔表面的形貌數據,確定缺陷位置和程度;

2、表面預處理:通過噴砂或機械加工去除表面氧化層和疲勞層,并用丙酮或酒精清洗油污;

3、工藝參數設定:根據材料類型和損傷情況選擇匹配的金屬粉末和激光參數;

4、實施熔覆修復:在惰性氣體保護下進行多層熔覆,每層厚度控制在0.2-0.3mm;

5、后處理:包括去應力退火和精加工,確保尺寸精度和表面質量。

?激光熔覆技術的應用領域正在不斷拓展。在能源裝備領域,成功修復了大型壓縮機偏心軸承內孔,解決了因微動磨損導致的振動超標問題;在冶金機械中,應用于連鑄機偏心輥內孔修復,耐高溫磨損性能提升3倍以上;在船舶工業,修復了舵機偏心套內孔,有效抵抗海水腐蝕。隨著裝備大型化、高參數化發展,激光熔覆修復技術在關鍵零部件再制造中的作用將更加突出。

未來發展趨勢主要體現在三個方面:一是智能化,通過人工智能算法優化工藝參數,結合數字孿生技術實現虛擬調試;二是復合化,將激光熔覆與激光沖擊強化、激光淬火等工藝結合,進一步提升修復件性能;三是標準化,建立完善的激光熔覆修復技術標準和評價體系,推動行業規范發展。隨著國產高功率激光器的性能提升和成本下降,激光熔覆修復技術將在更廣泛的工業領域實現規模化應用。

總之,偏心件內孔激光熔覆修復加工技術代表了先進再制造技術的發展方向,不僅解決了傳統修復方法的技術瓶頸,還為裝備全生命周期管理提供了創新解決方案。隨著工藝的不斷優化和裝備的持續升級,這項技術將為制造業綠色可持續發展做出更大貢獻。企業應充分認識其技術價值和經濟價值,加大應用力度,提升核心零部件的可靠性和使用壽命,增強市場競爭力。